[Basic Course] 3. CMC와 GMP로 살펴보는 의약품 제조·품질관리의 정석

- 공유 링크 만들기

- X

- 이메일

- 기타 앱

신약이 만들어지는 과정에서 무엇이 가장 중요한가요?

의약품은 단순히 성분만으로 평가되지 않습니다.

그 성분이 어떻게 만들어지고, 어떤 기준으로 품질이 유지되느냐가

신약 허가와 지속적인 생산에 있어 결정적인 요소입니다.

이 글에서는 의약품 개발의 핵심 중 하나인 CMC와

GMP 기반 품질관리 체계에 대해 실무적으로 이해할 수 있도록 정리합니다.

CMC란 무엇인가요?

CMC는 Chemistry, Manufacturing, and Controls의 약자로

의약품의 개발·생산·품질관리 전반을 문서화하고 규제기관에 제출하는 핵심 자료입니다.

어떤 물질을 어떤 공정으로 어떻게 관리할 것인가를 설명합니다.

신약 승인 시 반드시 포함되어야 하며, 허가 후 제품 품질 유지에도 중요한 기준이 됩니다.

CMC 구성요소 요약

CMC는 다음과 같은 구조로 이루어져 있으며,

모두가 신약의 품질과 일관성을 보장하는 데 핵심적 역할을 합니다.

| 항목 | 주요 내용 |

|---|---|

| 원료 및 구조 | 유효성분, 불순물, 합성 경로 |

| 제제 구성 | 첨가제, 배합비, 물리화학적 특성 |

| 제조공정 | 단계별 제조 방법 및 조건 |

| 공정검증 | 반복 가능성, 공정 내 변수 관리 |

| 시험법 | 순도, 함량, 입자 크기 등 분석방법 |

| 안정성시험 | 보관 조건별 품질 변화 평가 |

모든 요소는 과학적 근거와 반복 가능한 데이터로 입증되어야 합니다.

GMP란 무엇이고 왜 중요한가요?

GMP(Good Manufacturing Practice)는

의약품 제조의 전 과정을 안전하고 일관되게 유지하기 위한 규정입니다.

국가별로 운영 기준은 조금씩 다르지만, 핵심 원칙은 같습니다.

"한 번도 써보지 않은 환자에게 공급되는 제품은 항상 동일해야 한다"는 철학입니다.

GMP 주요 원칙과 구성 요소

GMP는 품질 보증을 위한 필수 요건으로,

시설, 인력, 기록, 품질관리 등 다양한 요소를 포함합니다.

| 항목 | 설명 |

|---|---|

| 제조소 관리 | 청정구역, 교차오염 방지 구조 설계 |

| 인력 교육 | 생산자 및 품질 담당자의 지속적 훈련 |

| 문서화 | 모든 절차와 결과를 문서로 남김 |

| 원료 관리 | 입고부터 사용까지 추적 가능하게 |

| 품질보증 | 최종 제품뿐 아니라 공정도 모니터링 |

제조 시설의 작은 오류도 전체 품질에 영향을 줄 수 있으므로,

GMP는 예방 중심 시스템으로 설계되어 있습니다.

CMC와 GMP의 차이와 연결고리

CMC는 허가를 위한 기술자료라면,

GMP는 그 기술을 실제로 구현하고 유지하기 위한 운영 기준입니다.

즉, 허가를 받기 위해 CMC가 필요하고,

허가 이후 제품의 일관성을 유지하려면 GMP가 필수입니다.

두 시스템은 의약품의 ‘설계도’와 ‘현장 운영’으로 서로를 보완합니다.

실무에서 꼭 알아야 할 품질관리 흐름

품질관리는 단순히 출고 전 시험만을 의미하지 않습니다.

원료 구매부터 제품 출하까지 전 과정이 관리 대상입니다.

| 단계 | 품질관리 내용 |

|---|---|

| 원료 수입 | 공급처 확인, 품질 시험 |

| 제조공정 | 공정별 중간점검, 변수 관리 |

| 포장 및 라벨링 | 규격 일치 여부, 이중 확인 |

| 출하 전 검사 | 최종 제품 시험, 문서 검토 |

| 유통 후 추적 | 고객 불만 대응, 리콜 시나리오 |

이러한 전주기 품질 관리는 규제기관의 점검 대상이 되며,

제약사의 신뢰도와 직접 연결됩니다.

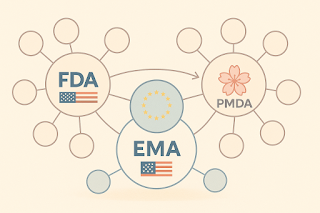

국내외 GMP 인증 기준 비교

| 구분 | 한국(KGMP) | 미국(cGMP) | 유럽(EU-GMP) |

|---|---|---|---|

| 적용 범위 | 의약품 전 품목 | 원료의약품 포함 | 의약품 + GDP 연계 |

| 인증 주체 | 식약처 | FDA | EMA |

| 재인증 주기 | 3년 | 무기한, 수시점검 | 수시점검 |

| 특징 | 기준 명확, 문서 중심 | 리스크 기반 점검 강화 | 국제조화 강조 |

해외 진출을 원하는 제약사는 각국 GMP 기준을 이해하고,

해외 인증을 받기 위한 준비가 필요합니다.

품질 사고의 실제 사례와 교훈

국내 한 제약사는 CMC 변경 자료를 미제출하고

제조 공정 변경 후 시판하다가 허가 취소 처분을 받았습니다.

또 다른 사례로는 GMP 시설 내 위생 문제로 인해 수출 허가가 중단되기도 했습니다.

작은 절차의 누락이 기업 전체의 신뢰를 흔들 수 있다는 사실을 시사합니다.

정리하며: 설계와 실행, 둘 다 완벽해야 한다

신약 개발에서 허가만큼 중요한 것은

그 품질을 실제로 구현하고 유지하는 능력입니다.

CMC는 과학적 설계의 완성이고, GMP는 신뢰를 유지하는 운영 철학입니다.

두 체계를 정확히 이해하고 실무에 반영하는 것이

글로벌 제약 경쟁력을 높이는 지름길입니다.

- 공유 링크 만들기

- X

- 이메일

- 기타 앱

댓글

댓글 쓰기